Die Unfähigkeit einer Faserlaserschneidmaschine, Werkstücke zu durchschneiden, kann anhand der folgenden drei Aspekte analysiert werden:

1. Hilfsgas. Beim Einsatz einer Faserlaserschneidmaschine zum Schneiden ist eine bestimmte Menge Hilfsgas erforderlich. Zu diesem Zeitpunkt muss das Hilfsgas einen ausreichenden Druck haben, um die beim Schneiden entstehenden Abfälle gründlich zu entfernen. Generell sollte beim Schneiden dickerer Werkstücke der Luftdruck leicht reduziert werden, da am Werkstück anhaftende Rückstände die Schneidkante beschädigen. Eine Erhöhung des Gasdrucks kann die Schnittgeschwindigkeit verbessern, aber nach Erreichen eines Maximalwerts kann eine weitere Erhöhung des Gasdrucks tatsächlich zu einer Verringerung der Schnittgeschwindigkeit führen. Diese Störung kann die Schmelzeffizienz beeinträchtigen und manchmal die Musterstruktur verändern, was zu einer Verschlechterung der Schnittqualität führt. Wenn der Strahl zu divergent ist und der Fleck dadurch zu groß wird, kann es sogar zu schwerwiegenden Folgen eines ineffektiven Schneidens kommen.

2. Die Genauigkeit der Werkbank. Bei ungleichmäßiger Genauigkeit der Werkbank oder aus anderen Gründen kann es auch zu hochpräzisen Laserschneideffekten kommen.

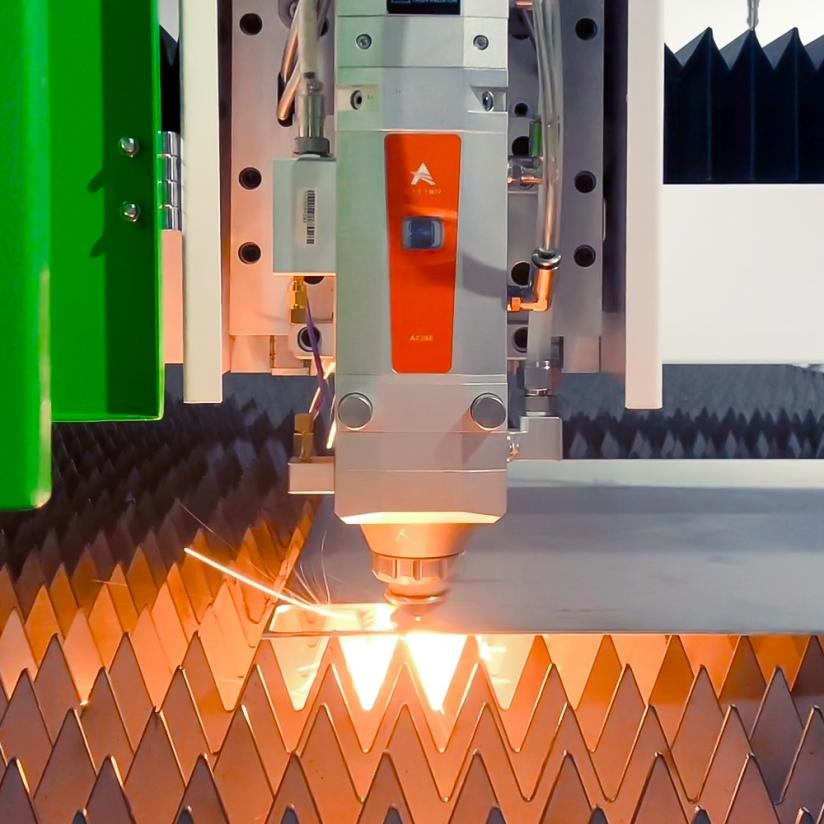

3. Laserstrahl. Der vom Laser abgegebene Strahl ist konisch, daher sind auch die Schnittfugen konisch. In diesem Fall ist Edelstahl mit einer Dicke von 0,4 mm deutlich kleiner als die Schnittspalte von 3 mm. Daher ist die Form des Laserstrahls ein wichtiger Faktor, der die Schnittgenauigkeit von Laserschneidmaschinen für Metall beeinflusst. Bei diesem konischen Laserstrahlzustand ist die Genauigkeit umso geringer, je dicker das Werkstück ist, was zu einer größeren Schnittnaht führt. Auch bei gleichem Material variiert die Schnittgenauigkeit, wenn die Materialzusammensetzung unterschiedlich ist. Daher hat auch das Material des Werkstücks einen gewissen Einfluss auf die Genauigkeit des Laserschneidens. Darüber hinaus sind die folgenden Situationen auch die Hauptgründe für die Instabilität der Laserschneidmaschinenbearbeitung: Die Auswahl der Laserkopfdüsen passt nicht zur Dicke der bearbeiteten Platte; Die Geschwindigkeit der Laserschneidlinie ist zu hoch und es ist eine Betriebssteuerung erforderlich, um die Liniengeschwindigkeit zu reduzieren. Die Düseninduktion ist nicht genau und der Fehler in der Laserfokusposition ist zu groß. Es ist notwendig, die Düseninduktionsdaten erneut zu testen, insbesondere beim Schneiden von Aluminium, was am wahrscheinlichsten auftritt.